1、在全尺寸技术测试方面:开发了风电叶片静载试验多点协同加载测量技术,开发了风电叶片疲劳试验惯性自适应激振技术。2、在部件测试创新方面:形成了具有自主知识产权的一体化曲面随型工字楔形块叶根预埋连接技术,发明了背靠背测试方法,建立了螺栓套界面静力与疲劳精细化分析与测试方。3、在风电仿真测试方面:融合流体力学与有限元仿真,创建了基于硬件在环(HIL)的风电场半实物仿真平台。4、在叶片空间轨迹测量方面:融合空间几何学理论与激光雷达扫描技术,发展了长柔叶片空间轨迹精准测量感知技术。5、在提高风电场功率输出方面:融合载荷感知与变桨驱动技术,开发了风电机组双模协同分级控制策略,保证风机时刻运行在最佳效率点。6、在风电运维巡检方面:采取无人机群融合双目视觉及稠密视点理论,重建叶片模型精准探伤。

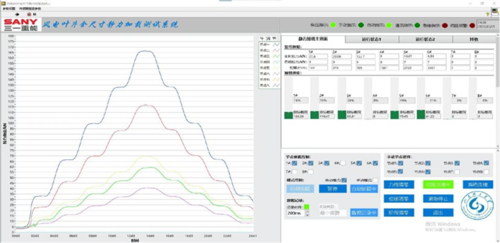

1、揭示了超大型长柔叶片非线性变形-多点载荷的耦合机理。开发了低成本、高可靠性的超百米级叶片全尺度高精度解耦加载技术及其模块化装备,通过向各单神经元PID控制器实施输出参考值和学习监督制度,实现了长柔叶片多点协同静力加载鲁棒控制,单点载荷超过600kN(国内最大),协同精度≤0.3%,解决了超百米级叶片大载荷、强耦合、非线性变形等技术难题,高效率高精准完成了S102等超300支叶片静载试验,在我国风电叶片静载测试技术领域起到了高端引领示范作用。

图1 多点静力下拉实验 图2 静力测试控制系统

2、开发风电叶片静载试验多点协同加载测量技术。通过揭示叶片-复合机械力之间的耦合机理,创建了基于“动态主令”神经元网络的加载力解耦控制技术,多点载荷协调误差小于1%,有效克服了多节点加载力耦合的技术难题,复现了大尺度大柔度叶片静力载荷分布规律。

图3 多点静力侧拉实验

3、开发风电叶片疲劳试验惯性自适应激振技术。开发了基于Bang-bang理论的自适应扫频识别技术,建立了叶片共振频率漂移下的自动搜索跟踪和伺服调速机制,有效克服了昼夜温差等环境因素造成的叶片基频漂移难题。开发了集群化全闭环加载控制技术和装备,实现了风电叶片疲劳测试全周期无人值守;研制了组合式电驱动惯性激振装备和亚洲最大的全尺度结构测试平台,惯性激振力从5000N提高至(n×18000)N,单支叶片平均试验周期从6个月缩短至3个月,稳态误差小于0.5%,实现了叶片实际运行工况载荷下的疲劳损伤高保真度等效测试。

图4 双轴疲劳激振耦合分析 图5 双点疲劳激振现场图

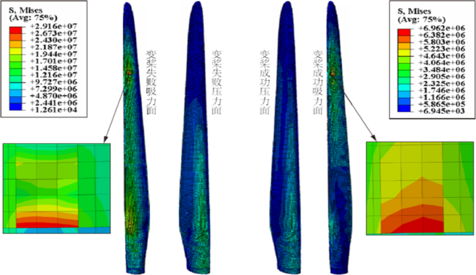

4、开发风电叶片部件测试平台。创制了部件测试平台设备研发,突破了大型叶片静力强度测试与疲劳寿命测试周期长,且局部位置可能会出现局部先行失效,并且无法通过通用试样测试或全尺寸测试检测发现。开发了部件测试平台,为全尺寸静力与疲劳检测提供数据参考,为单支叶片制造周期缩短了3h,单根承载力超过1300 KN;实现了大型叶片根部一体化高效高承载力制造成型。

图6 后缘部件测试装置。 图7 零部件综合测试装置

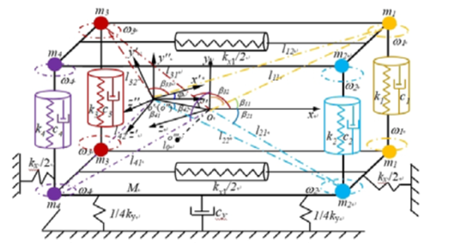

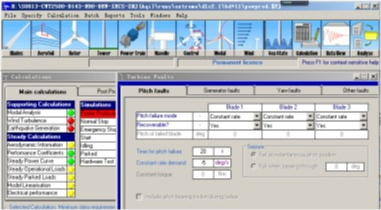

5、融合计算流体力学及有限元法,构建了双向强流固耦合仿真平台,能同时得到气动侧和流体侧的详细信息。基于动态链接库耦合开源CFD软件OpenFOAM和风力机气弹软件FAST,结合大气边界层数据,可计算真实风场中多台风力机叶轮气动特性及结构响应。采用数据库方法耦合FAST与ABAQUS软件,在设计校核叶片过程中,既能大幅提高数值模拟效率又可得到结构侧精准数据。

图8 流固耦合试验装备 图9 流固耦合仿真结果

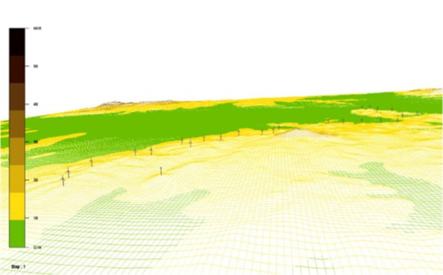

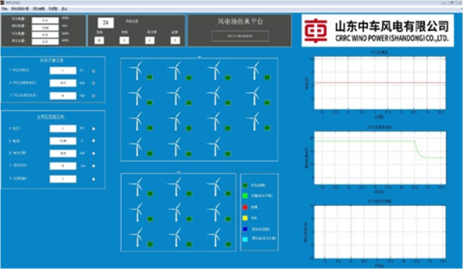

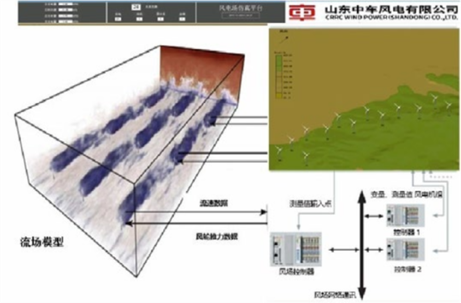

6、创建了基于硬件在环(HIL)的风电半实物仿真测试技术。融合多物理场耦合建模技术构建了国内首个风电场半实物仿真平台,实现了风电机组控制策略的快速评价与控制硬件的快速测试,大幅缩短了新机组研发周期。该技术首次实现了“风场搬进实验室”,填补了我国风电仿真测试领域的技术空白。

图10 待测风电场地形图。 图11 过程监控系统

7、首创国际领先的基于扇区分布模型载荷实时感知评估技术。精准完成了机组近风况快速分类识别,载荷吻合度提高到98%,实现了风电机组与风资源载荷的理想匹配。融合空间几何学理论与激光雷达扫描技术,发展了长柔叶片空间轨迹精准测量感知技术,叶片柔性指标拓宽近3%。

图12 扇形模型评估地形图 图13感知评估系统

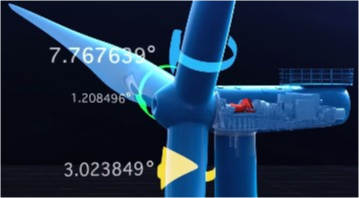

8、开发了基于运行点状态比较的变桨角区间寻优算法。实现了独立变桨自适应调控,消除了风轮平面外的不平衡载荷,叶根载荷降低16%-20%,塔筒弯矩极限载荷降低约15%,疲劳载荷降低约7%。针对风机大载荷变桨轴承单点驱动应力集中的集中难题,攻克了双电机大功率同步消间隙控制、安全冗余控制等技术难题,实现力矩绝对误差≤1Nm,打破了海上风电机组被液压变桨品牌垄断,发电量提升超过3%。

图14 变桨寻优示意图 图15 电动双驱变桨控制

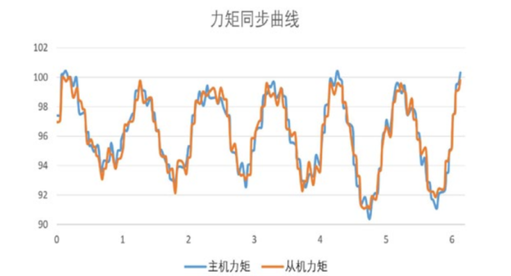

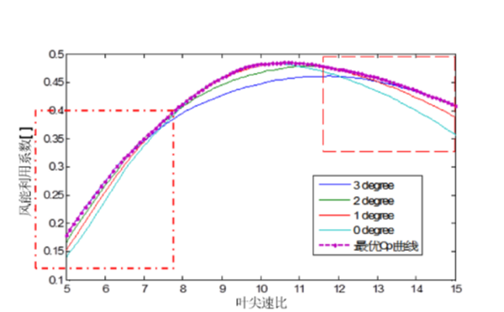

9、将风电场整体的功率输出作为优化目标,融合前述载荷感知与变桨驱动技术,开发了风电机组双模协同分级控制策略,通过优化控制变桨与偏航,极大消除了尾流等导致机组功率减小的影响,保证风机时刻运行在最佳效率点,转速运行范围扩展了30%,6-8m/s风速阶段下的发电量提高近2%,实现了机组载荷、寿命和发电量的动态平衡。

图16 机组双模系统控制 图17 功率输出系统

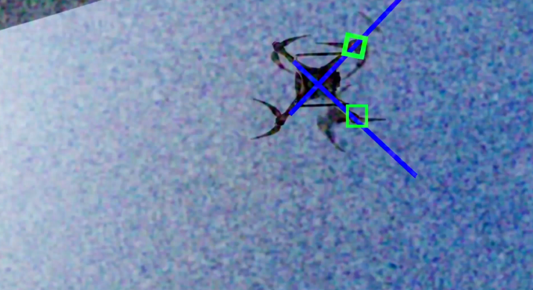

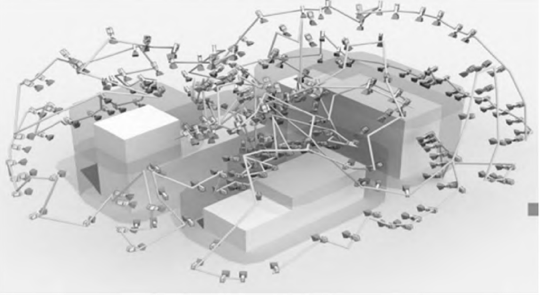

10、双目视觉无人机巡航探伤

基于双目视觉的三维重建技术,通过计算立体图像的视差值,获取目标叶片的空间位置信息,可以非接触性对叶片进行三维重建并测量叶片的各种几何属性和三维属性。相较于激光扫描技术、三维数字化仪技术等三维重建,该技术所需设备成本较低,只需一台双目相机即可实现三维重建,通过相机获取目标物体的图像信息计算物体三维尺度信息,且重建出的稠密点云模型带有色彩信息与深度信息,从而探测叶片薄弱节点,以及在实际使用过程中所产生的各种损伤,从而精准对叶片进行保养与改进,大大延长整体使用寿命,节约成本。

图18基于双目视觉探伤无人机 图19基于稠密视点的规划路径