1设计原则与方案选择

1.1设计原则与思路

1.功能性:爪式挖藕机的主要功能是挖掘藕块,因此设计上确保其具备强大的挖掘能力和稳定的操作性能。

2.结构强度:挖藕机需承受较大的工作负荷,因此其结构要具备足够的强度和稳定性。使用高强度材料和适当的结构设计可以确保机器在工作中不会发生度变形或损。

3.灵活性与适应性:莲藕水田生长环境中主要包含水、上层软泥、底层淤泥、莲藕秸秆枯叶及杂草等,导致莲藕采挖收获机械工作时,其面对工作环境也比较复杂,则莲藕采挖收获机械需在复杂水田环境中亦保持较高的适应性,即使在恶劣工作环境下也能正常工作。

4.操作性和安全性:目前藕农大多数是50-60岁的中老年人,他们对复杂机械的操作能力有限,所以挖藕机的操作应简单、方便,降低操作人员的劳动强度。此外,需要考虑到机器的安全性,防止意外事故的发生。例如可以设计安全保护装置,以便在机器故障或异常情况下停机或报警。

5.维修和维护:挖藕机作为一种机械设备,需要定期维护和保养。因此,在设计过程中,应充分考虑便于维修和维护的要求,确保零部件的更换和维修工作的便捷性。

6.成本:开展莲藕采挖收获机械总体设计时,尽量采用可直接购买的国家标准零件,减少加工制造成本。

1.2方案选择

在莲藕机械化采挖收获机械的发展过程中,最初时是人工进行挖掘收获,其劳动强度大,也易损伤莲藕。在莲藕收获初期机械化过程中,最初设计的是机械挖掘式的莲藕采挖收获机,把藕农从繁重的人力收获中解放出来,后期伴随工业技术的发展,莲藕收获机械也不断地更替,目前水枪冲刷式采挖技术已经趋近成熟,而旱地作业的挖藕机械还停滞不前。有的结构太大,不适用于小型个体用户;有的机械在收获过程中无法对莲藕进行精确采集,大开大合的范围挖掘对莲藕的损伤大大增加,导致其经济效益不够高,逐步被农户和市场淘汰。我们采用一种在沼泽地行驶的双螺旋车的双螺旋结构来实现挖藕机的运动,通过钝角保护技术将传统爪头尖锐部分进行包裹,目的是防止藕体与爪头发生剐蹭,损坏藕体。希望能突破铲挖式采挖藕损率高、泥地作业困难等技术难题。

2挖藕机整体结构及工作原理

2.1挖藕机整体结构

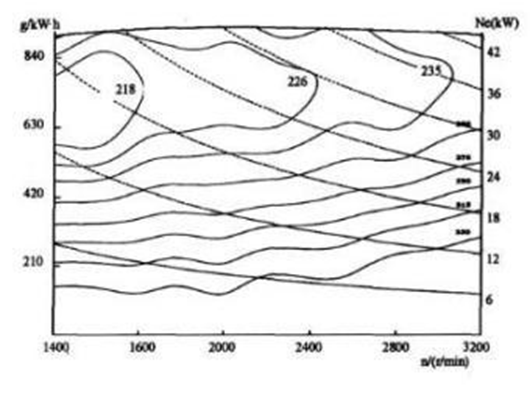

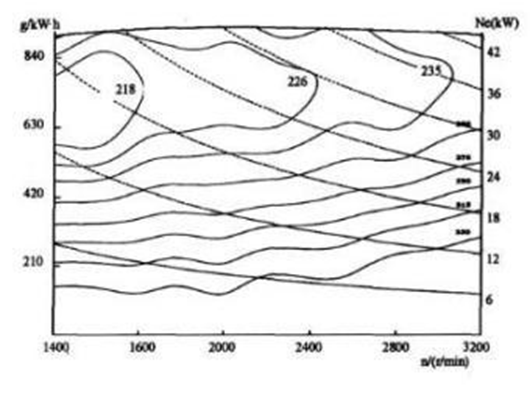

根据莲藕的物理特性及生长环境,结合目前不同类型挖藕机的特点及现有对挖藕机关键部件的研究,确定各部件的合理结构参数,构建双螺旋“爪式”挖藕机。该挖藕机采用双螺旋底盘结构,选用4L88型柴油单缸发动机,工作转速为2000-2300r/min,配合液压连杆挖掘结构进行莲藕采挖作业。

我们还针对整体重心进行计算,由于挖藕机在泥地中行驶,故其重心及平衡对保证操作人员安全及整机正常工作尤为重要。整机重心横向坐标应尽可能在整体纵向对称线上,以保证机体承压面横向受力均匀,减少行驶阻力,实现良好的直线行驶性。重心高度坐标应尽量低,以保持良好的稳定性。重心纵向坐标应保证正常作业时,机体既不翘头也不栽头,具体结构如图2-1所示:

图2-1挖藕机整体结构图

2.2挖藕机工作原理

(1)动力部分

挖藕机的运行是一个复杂的复合过程,所以我们采用了柴油机和电动机两个动力源,分别控制船体的行走和挖掘装置的采挖作业。

柴油机提供能量:开始作业时,由人工发动单缸柴油机,发动机动力一部分通过离合器传给变速箱输入轴,经过变速箱变速动力由变速箱输出轴传给分动箱输入轴,动力经过分动箱齿轮传动分配给前桥和后桥,通过增大扭矩驱动驱动轮,从而实现运动作业。另一部分,发动机通过皮带轮带动连接发电机,通过plc控制挖掘装置进行作业。

图2-2 4L88型柴油机万有特性曲线

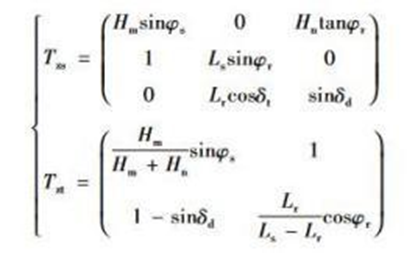

发电机提供能量:复杂部件和高功率驱动的液压机械臂复合连杆结构本质上是一种机电液集成化的系统,其不同关节、末端执行器件、液压驱动、传感器、阀体、液压缸等构成了该复杂的空间连杆机构。

图2-3 液压机械臂复合连杆原理图

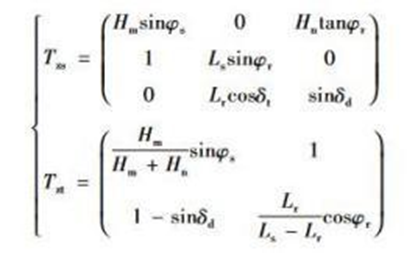

液压机械臂复合连杆结构具有电机驱动和液压驱动的特征,在其末端执行器件进行抓取、放开、运输等动作过程中,可以设计相应的运动逻辑控制来实现电液驱动的功率和力矩分配,实现多部件间的协同有效运行,尤其是在复杂多变的高负荷、高需求功率下,需要对液压机械臂复合连杆结构的运动特性进行分析:

图2-4 运动特性计算公式

(2)电控部分

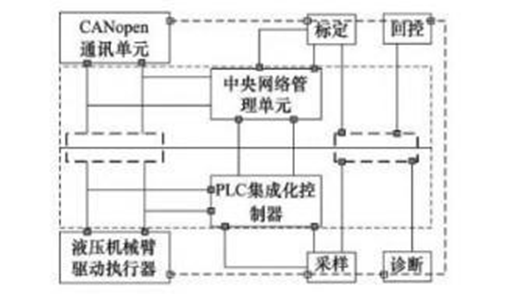

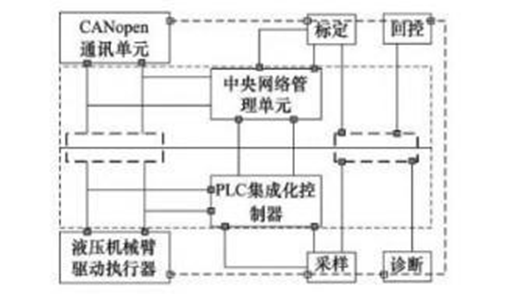

利用CANopen协议将网络管理单元、PLC集成化控制器、液压机械臂驱动执行器、标定模块、回控模块、采样模块以及故障诊断模块进行网络化信息交互。其中,中央网络管理单元实现多模块间的通讯仲裁、控制器的网络管理以及休眠机制等,其与各个控制模块间进行了信息交互;PLC集成化控制器获取到采样信息后进行逻辑的判断,将诊断结果发出后

,进入故障诊断执行模块进行故障响应;液压机械臂驱动执行器受控于中央网络管理单元、 PLC集成化控制器以及故障响应模块;辅助的标定模块、回控模块、采样模块以及故障诊断模块通过CANopen协议进行各自的任务执行,将所有的信息汇总在中央网络管理单元以及 PLC集成化控制器中,这种多模块间CANopen分布式通讯结构可以缓解重载混联式液压机械臂运动控制系统的通讯负载率,与此同时,多模块间的CANopen通讯可以承载更多节点间的信息传输,尤其是影响重载混联式液压机械臂运动稳定性能的关键参数,在进行端到端的信号校验后,通过CANopen分布式通讯结构保证信息传输的一致性和高效性。

图2-5 多模块CANopen通讯设计

液压机械臂复合连杆结构运动控制系统各模块之间采用CANopen分布式的多模块通讯可以将电控信息快速的传输,利用PLC可编程控制器(ProgrammableLogicController,PLC)技术高效的控制液压机械臂的相关执行器件。

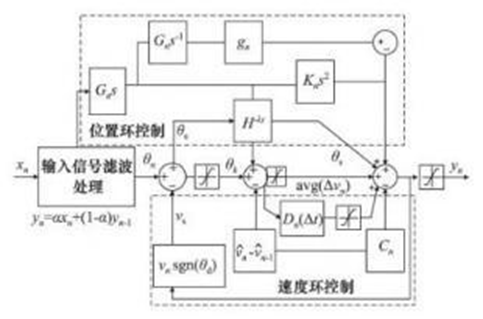

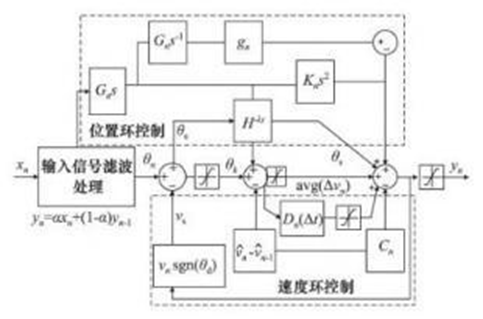

PLC把描述目标位置的信息发送给控制模块,其输出移动相应的角度或位移以达到目标位置,位置控制模块保持适当的速度和加速度,确保整个被控对象的运动平滑。液压机械臂复合连杆结构运动控制需要将驱动部件进行解耦,尤其是在驱动力矩或功率不足时,需要电机驱动介入,因此采用双闭环的控制策略。其中,将液压机械臂复合连杆结构传感器采集的信号进行滤波处理,在高频状态下的信号进行滤波,通过阈值隔离的方法对输入信号进行有效性判断,输入信号的有效性可以作为在重载混联式液压机械臂故障诊断的使能条件,开启相应的故障诊断必须在有关信号有效的状态下,与此同时,输入信号的有效性可以用于在双闭环控制下进行位置速度的反馈信号的双向仲裁,当位置环检测到机械臂的相对位移状态后,通过调整位置控制参数实现机械臂的路径跟随;如图2-6所示:

图2-6 双闭环运动控制

为了更好的实现液压机械臂的运动控制,将不同阶段和工况下的运动控制进行时间块标注,可以高效的为PLC控制逻辑进行间隙性或连续的控制继电器、阀体以及执行器件。并且给各个时间块打上标记,重载混联式液压机械臂在信号进行初始化过程中,将整个初始化的过程事件标记为Zs0,其初始化过程中[Tt0,Tt3]对相关的信号进行范围检查和有效性校验,故障诊断事件Zs3可以在[Tt0,Tt4]同步进行,不同的故障检测结果可以在相应的规则下进行故障响应,PLC控制器设计的程序考虑故障状态下的继电器断开;随后可以通过中断事件Zs1处理期间[Tt1,Tt5],PLC控制液压机械臂功能使能和执行;在整个双闭环控制期间[Tt2,Tt6],将其所有的实时运动控制事件Zs4可以实时的调整控制参数,也可以通过外部设备进行标定处理,将期望的控制效果进行反馈控制,最后通过运动控制仲裁事件Zs0,在运动控制和反馈控制的间隙时间段[Tt5,Tt6]内进行运动控制优化的仲裁动作,实现各个部件的协同运动控制,如图2-7所示:

图2-7 PLC时间块运动控制波形图