一、引言

随着科技的飞速发展,智能物流搬运小车在现代物流行业中扮演着越来越重要的角色。在当今快节奏的商业环境下,高效、准确的物流配送成为了企业成功的关键因素之一。智能物流搬运小车的出现,为解决传统物流中的诸多难题提供了全新的思路和解决方案。它融合了先进的传感器技术、人工智能算法和自动化控制技术,能够实现自主导航、货物搬运、路径规划等功能。与传统物流方式相比,智能物流小车具有更高的效率、更低的成本和更强的灵活性。在物流仓库中,智能物流搬运小车可以快速准确地将货物从一个地点搬运到另一个地点,大大提高了货物的分拣和配送速度。同时,它还可以根据实时的物流需求进行动态调整,优化物流路径,减少运输时间和成本。在工厂生产线上,智能物流小车可以实现物料的自动配送,提高生产效率,降低人工劳动强度。

智能物流搬运小车还具有环保、节能的特点。它采用电力驱动,减少了对环境的污染。同时,由于其高效的运行方式,可以降低能源消耗,为可持续发展做出贡献。它的广泛应用将为企业带来更高的经济效益和竞争力,为人们的生活带来更多的便利。相信在未来,智能物流小车将在物流领域发挥更加重要的作用。

二、产品设计流程

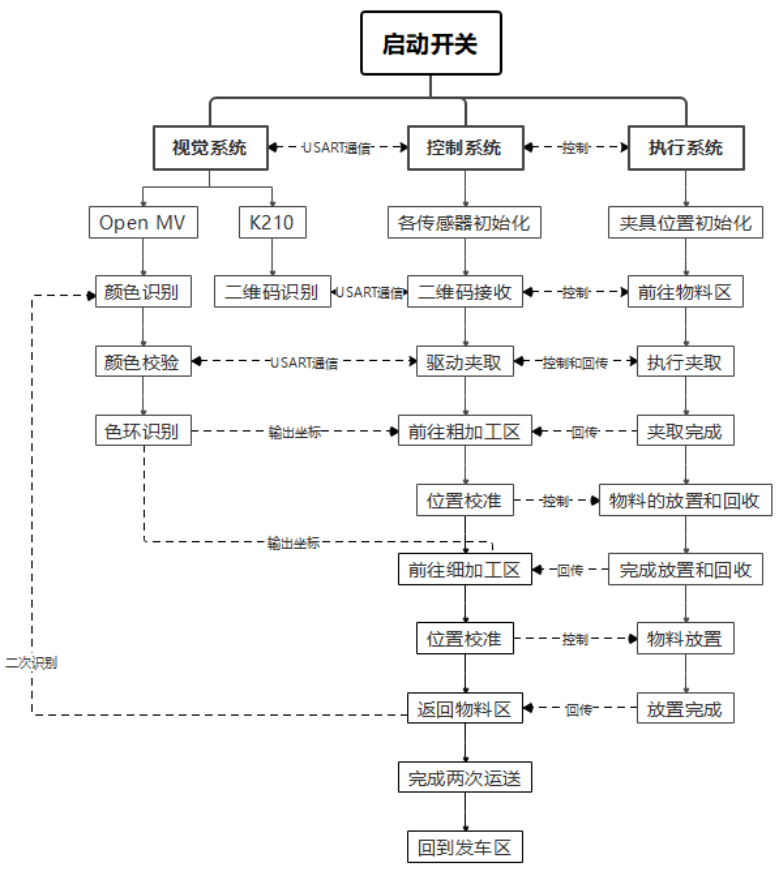

启动开关,系统上电并进行初始化。随后,控制系统操控步进电机,使智能物流搬运小车从发车区出发,前往二维码识别区。视觉模块识别到二维码后,通过串口通信将信息发送至主控系统。主控系统根据任务要求,向颜色识别视觉模块发送指令,指挥小车前往粗加工区。到达粗加工区后,小车开始颜色识别,夹具按照主控芯片的任务顺序依次夹取物料,并将其放置在小车上的物料盘上。夹取动作完成后,小车按预定路线行进至粗加工区,识别色环位置,并将物料放置在相应颜色的色环中。随后,按顺序将物料重新夹取回小车,前往细加工区。

在细加工区,小车重复粗加工区的操作,将物料放置在相应色环中。任务完成后,小车返回物料区,进行新一轮颜色识别,并将新物料放置在物料盘上,再次前往粗加工区。完成粗加工区的物料放置与回收后,小车前往细加工区。在第二轮细加工区操作中,根据第一轮物料摆放位置,将新物料叠加放置在原有物料上。任务完成后,智能物流搬运小车返回发车区,圆满完成整个任务流程,流程图如下所示。

图1产品设计流程图

三、产品概述

整车设计采用了四轮驱动,以亚克力底板作为结构基础。每个42步进电机通过90°电机角码牢固连接到底板上,确保稳固性和可靠性。为了实现灵活的全向移动和精准定位,车轮选择了麦克纳姆轮。

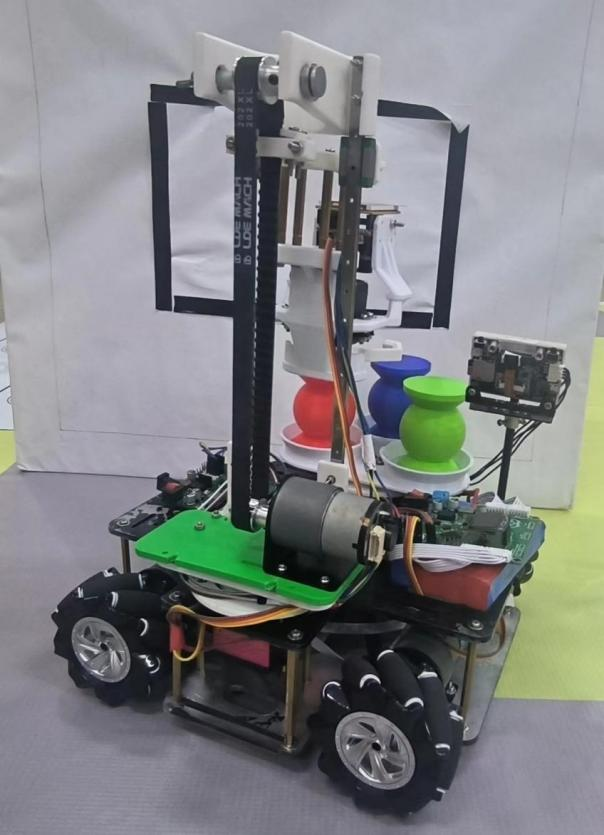

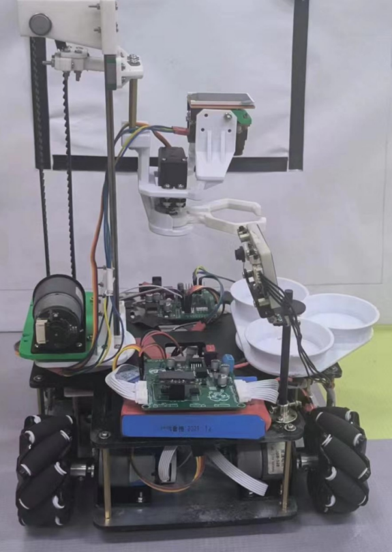

在底板上,本团队合理选择了视觉传感器(OpenMvH7)、位置传感器(WT1-IMU),设计合理的走线位置,确保它们在规定尺寸内功能正常且互不干扰。经过精确的计算和实际测试,本团队选择了带传动作为主要传动机构。在滑轨(MGN7)的最上方和最下方,本团队安装了减速比为1:1的同步轮(XL10-BF),理论带速为47mm/s,能够及时带动夹爪实现物料抓取和搬运等效果,如图2所示。

图2智能物流搬运小车实物图

四、结构设计方案

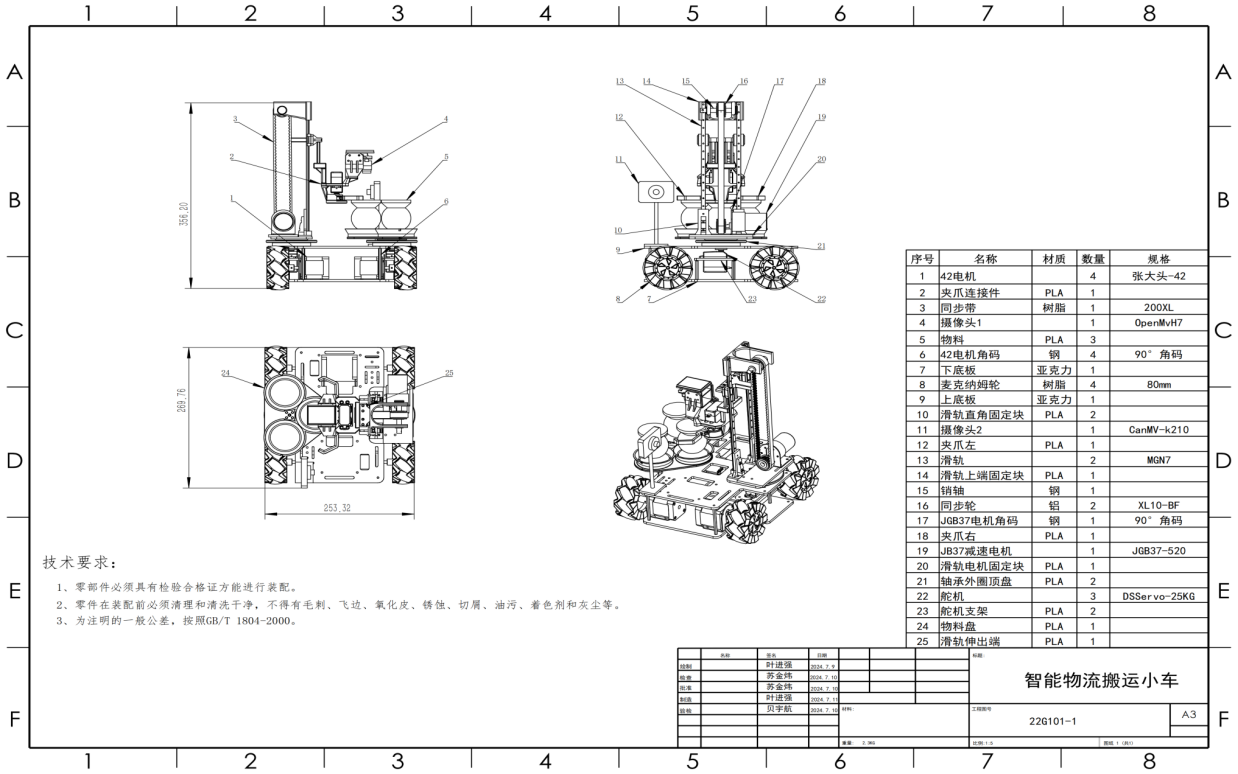

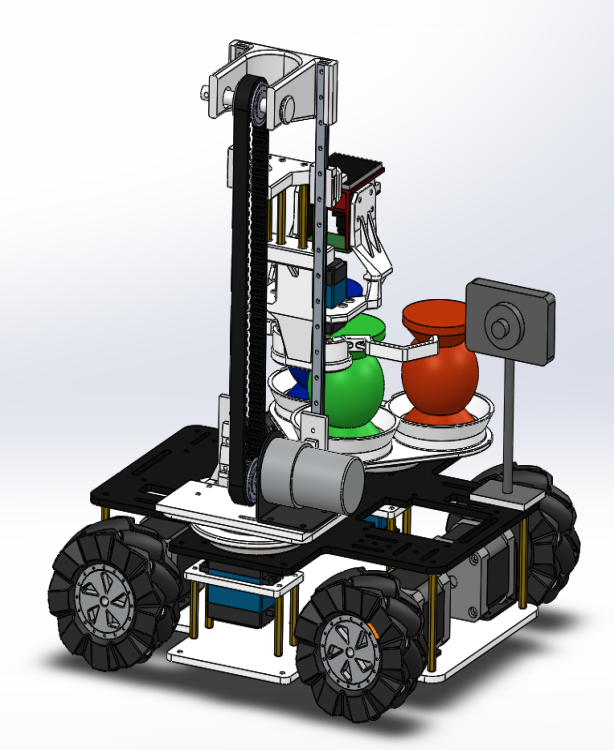

在设计该产品时,本团队选择了麦克纳姆轮作为关键部件,以实现精准定位和高效移动。通过使用SW软件,本团队对主要构件进行了设计和优化,确保底板孔位布局合理,并考虑了传感器、电机及其他组件的安装位置。通过有限元分析验证了结构的强度,设计图如图3所示。

图3智能物流搬运小车标准模型图

为了实现小车在行进过程中的精准定位,本团队综合考虑多种因素,选择了步进电机。通过理论计算可知机构的总负载扭矩为T=0.2646NM≦0.42NM(42步进电机),该电机的扭矩满足机构运动的需求,同时避免了丢步现象,确保了快速响应和稳定运行。

主控芯片STM32F103RCT6位于小车中部,陀螺仪模块WT1-IMU放置在底板前方,而二维码识别摄像头CanMV-K210则安装在侧边,以便小车及时识别并响应。团队设计了合理的支撑结构来保证整机运动的稳定性。

团队采用了滑轨MGN7和同步带XL10齿/T模组作为搬运和放置的方案。这些模组不仅提供了稳定性和快速调试能力,还满足了搬运速度的要求。夹爪配备了摄像头2(OpenMvH7)用于识别物料,并实时反馈位置信息给主控芯片进行处理。

在完成实物制作后,团队进行了系统测试,检查各部件的协同工作情况,并根据测试结果进行了优化。通过调整模块安装位置、增加传感器和优化小车结构细节,进一步提升了系统的性能和稳定性。

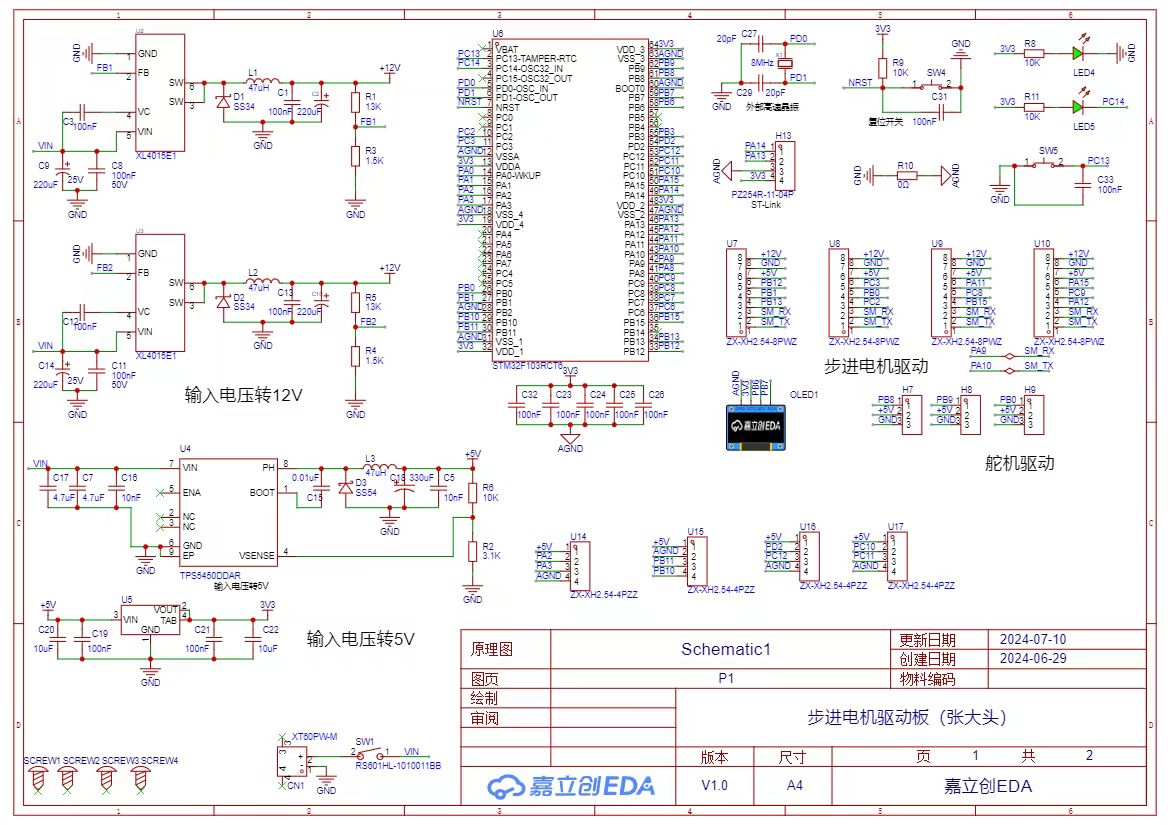

五、电路系统设计

本产品使用STM32F103RCT6作为核心控制系统,其运行速度快、处理能力强、具有丰富的存储资源、外设接口能够较好的实现智能物流小车的控制,并且该芯片可靠性与安全性高,易于开发和调试,为智能物流小车的设计提供良好的条件。设计电路图如图4所示.

图4智能物流搬运小车电路设计

六、控制系统设计

1. 供电模块设计:本系统采纳芯龙XL4015及AMS1117-3.3芯片技术,实现输入电压至所需12V、5V和3.3V的转换过程。

2. 主控单元构建:以STM32F103RCT6微控制器为中枢,担纲系统的指挥与协同操作,以满足项目需求。

3. 执行组件布局:涉及步进电机和舵机,其中步进电机驱动小车移动,舵机则负责物料盘的转动和夹具的操作。

4. 感测单元配置:视觉传感器执行颜色和二维码识别任务,陀螺仪提供导航和定位信息,辅助运动执行单元。

5. 通讯网络构建:运用串口(UART)、IIC等通信接口,实现信息的交互功能。

6. 用户交互界面:通过OLED显示屏,展示关键数据,便于小车的调试工作。

七、设计结果(实物图及三维模型图)

在设计在设计改产品时,本团队已经考虑到并规避了潜在风险。通过精确的定位系统和稳定的结构设计,小车能够实现精准定位和稳定的运行。同时,本团队确保了搬运和放置的正常运作,以及视觉识别功能的顺利实施。这些措施和功能的实现,使得搬运小车能够高效、稳定地完成搬运任务,提高了整体的效率和准确性。

图5智能物流搬运小车实物图

图6智能物流搬运小车三维模型图