智能化一体封袋机

一、项目背景和展望

1.1项目背景

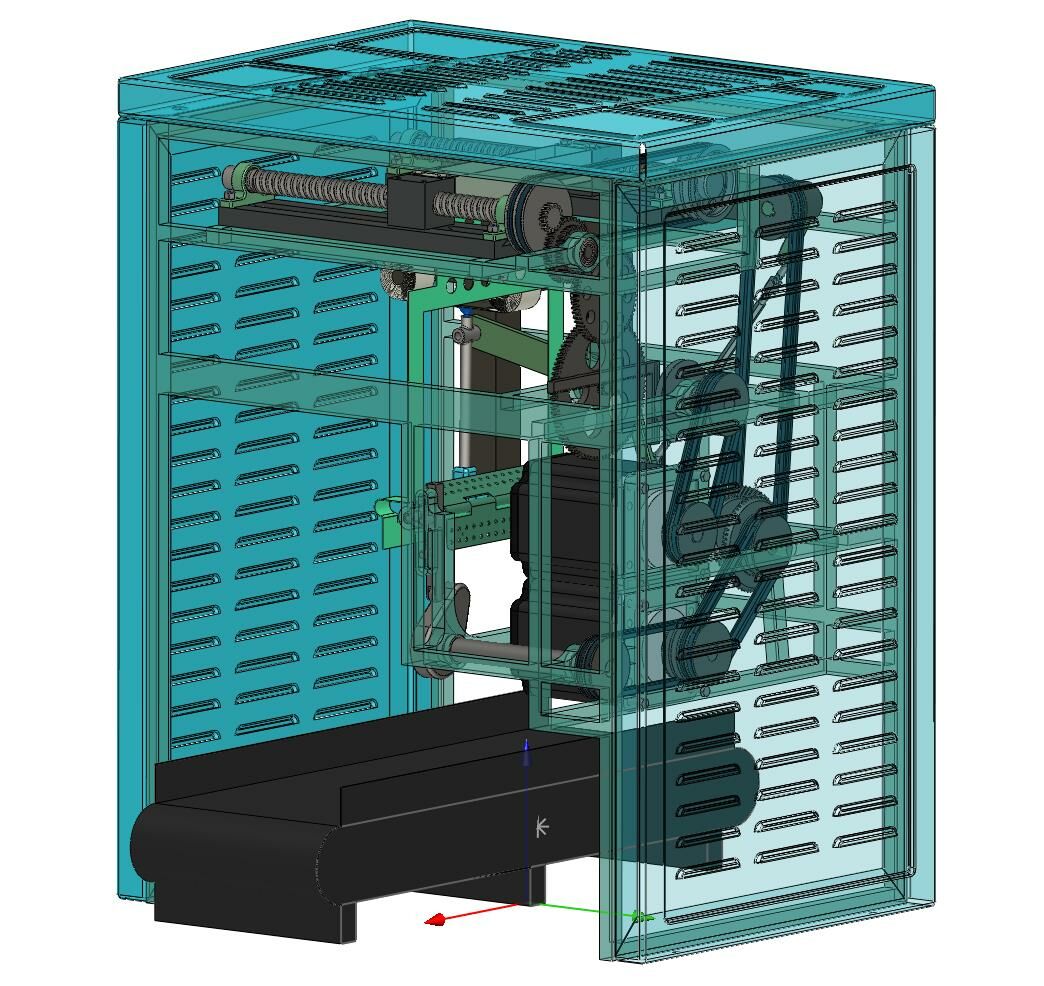

在商品经济迅速发展的现代社会里,人们的生活水平得到了很大地提高,因此对生活的品质也有了更高的要求。网上购物的人越来越多,产品的售出越来越多,因此包装产品成了产品出售前的一个重要步骤。但是我国的包装设备科技含量和自动化程度低,大部分的包装企业是分布在城镇的中小微企业,行业集成化低,企业的自主创新能力低,产品功能单一且低水平重复生产率高,部分企业仍采用的是人工手工包装,包装的效率和质量地低下。因此一个成本低,适用于各种包装袋的智能封袋机的市场就特别广范。因此,我们设计出一个能够适用于多材料,多样式的智能化一体封袋机。该封袋机使用伺服电机作为动力输出装置,使用链和带作为传动机构,带动一系列的杆运动。巧妙的使用滑动丝杠与滑块组合,通过一系列的杆运动完成合袋的动作,使用折叠机械手模拟人手作封口动作,使用吸盘杆从标签纸上完成取标签贴标签的动作。该机器可以一体完成包装的合袋、折叠封口和标签的粘贴,可以加快生产、减少损失。

1.2项目展望

(1)市场需求的快速增长,产品的包装越来越多,包装样式越来越精致,封袋机的市场需求也随之增大。

(2)技术创新的推动。国内的科技水平飞速发展,封袋机的各种零部件大部分都采用国产化,降低制造成本,各种新型技术,新型材料的出现,更进一步提升封袋机的效率和性能。

综上所述,一方面,市场需求的快速增长使得产品包装愈发多样且精致,从而带动了封袋机的市场需求增大。另一方面,国内科技水平飞速发展,封袋机的大部分零部件实现国产化,降低了制造成本,同时各种新型技术和新型材料的出现,进一步提升了封袋机的效率和性能。

二、核心技术

2.1工作原理

机构主要由伺服电机、滑动丝杠、滑块、合页、连杆、推杆、轴承座、真空吸盘、带轮、夹板、轴承等组成。工人启动电源,等装料装置完成装料,将装有物品的包装袋放到封袋机的传送带上,机器将通过伺服电机控制传送带将包装袋传送到工作区域,首先合袋机构将完成合袋工作,然后折叠机械手将完成折叠封口工作,最后吸盘杆完成标签的取贴。机器完成合袋,折叠封口和粘贴标签的工作后,工人在传送带终点等待打包好的产品即可。

2.2工作过程简介

智能化一体封袋机通过装料装置完成装料后,将装料后的纸袋放在传送带上,首先电机带动合袋装置的两个滑动丝杠运动,其后滑动丝杠上对立滑块连接的挡板向食品袋靠拢,最后在平行移动过程中完成纸袋的合袋;在完成合袋后,电机驱动折叠封口装置的一系列零件运动,从而使合叶顺时针旋转 180°完成纸袋的折叠;再将纸袋传送到贴标签装置正前方,电机驱动曲柄转动,曲柄带动一系列杆运动,最后由带有吸盘的杆件完成标签的粘贴;完成以上工序后,带有标签的纸袋被放于输送的传送带上运往后续的加工工程。因为合袋和折叠封口两道工序是紧密相连的,因此在整个工艺流程中,传送带的运动选择的是间接性运动。

图 2.1 “智能化一体封袋机”工艺流程图

2.3滑动丝杠的设计

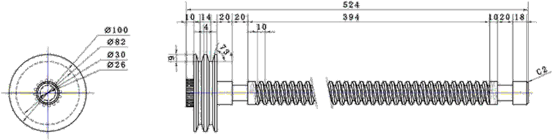

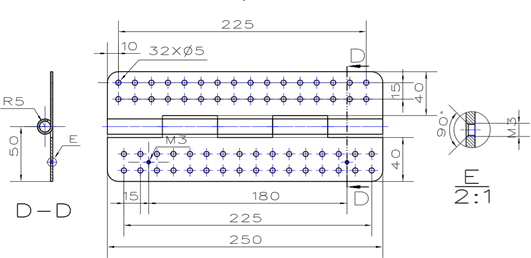

基于滑动丝杠螺旋传动的双驱动进给机构获得常规滚珠丝杠进给系统的运动精度,但是由于自身传动的特性,滑动丝杠螺母之间的摩擦比滚珠丝杠进给系统的大很多,摩擦的非线性会进一步加剧爬行现象,导致低速下精度降低,我们对滑动丝杠进行了参数设计及其验证后,设计了如图2.2所示的滑动丝杠、图2.3所示的滑块。

图2.2 滑动丝杠设计工程图

图2.3 滑块设计图

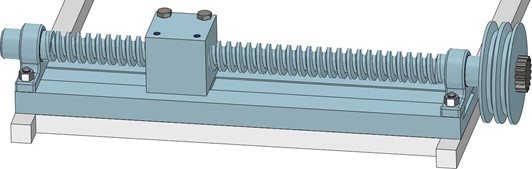

图2.4 滑动丝杠、滑块和轴承座组合装配图

2.4齿轮副的设计

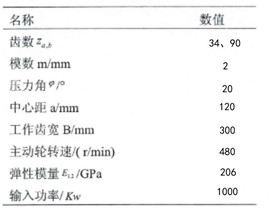

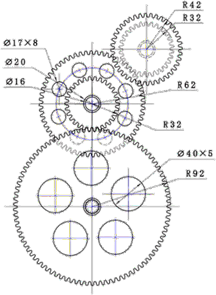

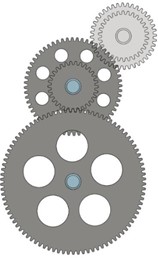

本文研究的实例对象是合袋包装机,其中齿轮啮合起十分重要的传动作用,齿轮为渐开线直齿轮,齿面均为硬齿面。大、小齿轮采用的材料均是 CrWMn,二者均采用渗碳+淬火+低温回火的热处理方式,且齿面进行磨齿加工。由于必须采用大的变位系数,齿轮才能在节点外啮合,所以要选择合理的参数设计方法,才能设计出有较好性能的节点外啮合齿轮系统。根据机械设计手册选取具体参数如表 2-1所示,齿轮参数经过合理计算后设计图如图2.5所示。

表2-1 齿轮参数表

图2.5 齿轮设计工程图

图2.6 齿轮装配图

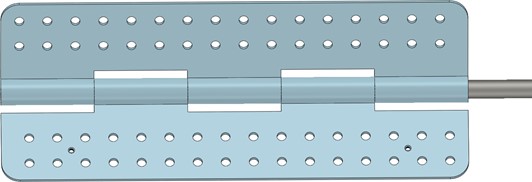

2.6齿轮齿条的设计

齿轮齿条机构是封袋包装机中最关键的传动系统,其转速低、载荷较大、弹流润滑不易实现且易发生胶合失效,因此对其进行失效分析有非常重要的研究意义。根据齿轮齿条啮合参数的变化规律,得到齿轮齿条间的卷吸速度、当量曲率半径和滑滚比等变化曲线。其装配图及参数设计如图 2.7、图 2.8 所示。

图 2.7 凸轮及齿轮齿条组合的装配图

图 2.8 齿轮齿条传动的工程图

2.7合页的设计

据折叠纸袋的需求,我们设计了可旋转 180°的合叶来完成纸袋的折叠,且合叶的上叶较长,可满足多规格尺寸的纸袋折叠,因为此合叶是常动零件,因此,合叶的选材为 CrWMn。采用渗碳+淬火+低温回火的热处理方式,使其硬度增加、耐磨性能增加,提高了零件的使用时常,间接提高了工艺性能。合叶的参数设计和零件图如图2.9、图2.10所示。

图 2.9 合叶装配图

图 2.10 合叶设计工程图

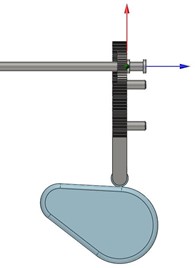

2.8贴标方法的设计

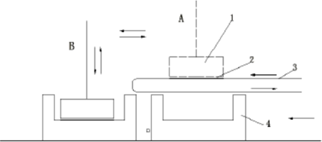

考虑到包装袋的材料多样性,选用不干胶标签作为标签纸。不干胶标签常用的贴标方式有三种,即滚压法贴标、冲压法贴标、空气喷射法贴标。不干胶标签的优点是贴标的过程中不需要在标签的反面涂抹胶粘剂,这样一来便能有效地提高贴标效率,因而被广泛使用。利用剥离板结合贴标头直接将剥离后的不干胶标签粘贴到包装表面,贴标效果好、速度快。考虑到不干胶标签的特性及粘贴的便利,我们组最终选择的贴标方法为冲压法贴标。冲压法贴标通过滚动体将不利用压头将标签压贴在包装件上的贴标方法称为冲压法贴标,如图2.11 所示。冲压头在取标工位 A 处从标签输送装置上吸取标签,而后水平移动到贴标工位 B 并将标签压贴在包装件的预设贴标位置处。

1、压标头;2、不干胶标签;3、标签传送带;4、包装件

图 2.11 冲压法贴标示意图

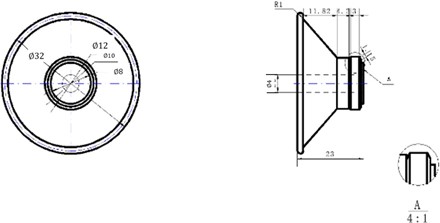

图2.12为真空吸附参数设计图,当被吸持件与真空吸盘开始接触,通气口连接的真空发生装置开始抽气,从而使真空吸盘内部压强 P2小于外部大气压强 P1。考虑到被吸持件的重量,通常有:μ(P1- P2)S≥mg;式中μ是真空吸盘与预制袋间的摩擦系数,P1 是大气压强,P2 是吸盘内部压强,S是真空吸盘与被吸持件的接触面积,m 是被吸持件的质量,g 是重力系数。取袋状态纸袋是空袋,一般的真空装置都能够满足真空度要求,而当被吸持件是完成充填的单件时,便需要考虑其质量因素了。

图 2.12 真空吸附参数设计图

图 2.13 真空吸盘设计工程图

2.9铰链四杆机构的设计

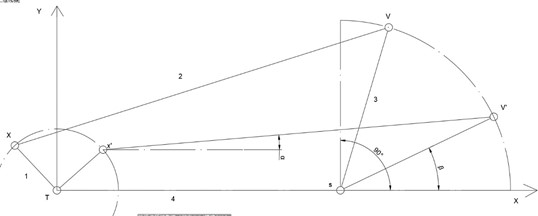

我们采用的是由铰链四杆作为转化机构,从而使贴标杆做 90°的往复摆动运动,利用平面四杆机构急回特性来缩短非生产时间,提高生产率;可以减小压力角,提高传力性能;可以克服死点,防止机构不运动等。经过尺寸设计,铰链的参数设计图为图2.14,TXVS 曲线是其初始状态,TX'V'S是其转动后的状态。考虑长期使用会存在磨损的情况,材料我们选择的是合金刃具钢 CrWMn。

图 2.14 铰链四杆取袋机构参数设计图

三、所获荣誉

图 3.1 先进成图大赛国家级二等奖

四、总结

1.根据工艺流程将各工艺阶段需要实现的功能应用相关机构和控制去实现,具体分析设计各执行机构方案;在总体结构方案设计中,设计了封袋机动力传动系统和整机系统方案,并确定了封袋机的总体结构布局,采用了钣金框架和百叶窗设计,并运用中望 3D 软件对整机进行三维建模、装配。具体流程为合袋、折叠封袋、标签粘贴。

2.对各个机构以及机构间的连接部分的部件及零件进行详细设计,确定各零部件的详细尺寸参数。并且对其关键零部件进行了相关的力学分析和强度核算,从而确定相关零件的选材。

3.对整体机构进行了运动仿真模拟和可行性验证,这验证了我们所设计的产品更加符合市场需求,且我们通过成本分析,发现我们所设计的产品与同行相比耗材较低、制作容易且机器使用寿命较长。