一、 设计目标

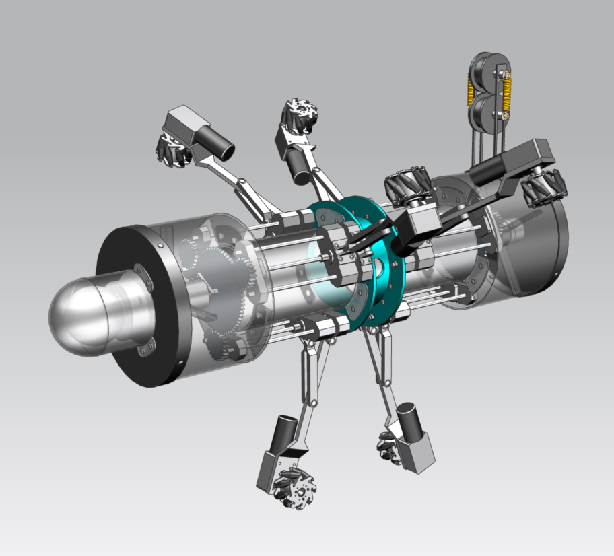

该装置通常通过机械结构或液压系统实现可变径功能,可以根据不同管道的直径进行调整,紧密贴合管道内壁或外壁,以进行特定的处理操作。同时,变位功能使其能够在管道内灵活移动或调整角度,以更好地适应不同的工作场景。

二、 应用场景

(1)管道维修与维护:可用于修复管道的裂缝、腐蚀等问题,进行堵)漏、补强等操作。

(2) 管道清洁:清理管道内的污垢、沉积物等,保持管道畅通。

(3) 管道检测:搭载检测设备,对管道进行探伤、厚度测量等检测工作。

三、 操作说明

装置应配备可调节的机械结构或液压系统,操作人员可以通过控制面板或手动调节装置,根据管道直径的具体数值进行精确调整。 在调整直径时,装置应能自动检测管道直径,并给出相应的调整建议,以确保调整的准确性和高效性。 对于不同材质和形状的管道,装置应具备相应的适应能力,能够根据管道的特性进行合理的调整。

核心算法和原理

一、核心算法

(1) 管径检测算法

- 通过传感器(如激光测距传感器、超声波传感器等)对管道内径进行测量。传感器向管道内壁发射信号,并接收反射回来的信号,根据信号的传播时间和速度计算出距离,从而确定管径大小。

- 对多个传感器的数据进行融合处理,提高管径测量的准确性和可靠性。可以采用加权平均法、卡尔曼滤波等算法进行数据融合。

(2) 可变径控制算法

- 根据管径检测算法得到的管径大小,计算出装置需要调整的参数,如机械结构的伸缩量、液压系统的压力等。

- 采用闭环控制算法,实时监测装置的实际直径,并与目标直径进行比较,通过调整控制参数使装置的直径逐渐逼近目标直径。常见的闭环控制算法有 PID 控制算法等。

(3) 变位控制算法

- 确定装置在管道内的位置和姿态,通常采用惯性导航系统、视觉导航系统等。惯性导航系统通过测量装置的加速度和角速度来计算位置和姿态,视觉导航系统则通过摄像头拍摄管道内的图像,进行图像处理和分析来确定装置的位置和姿态。

- 根据需要处理的管道位置和装置的当前位置姿态,计算出装置需要进行的变位动作,如旋转、平移等。

- 采用运动控制算法,控制装置的执行机构(如电机、液压马达等)实现变位动作。常见的运动控制算法有轨迹规划算法、速度控制算法等。

二、核心原理

(1) 可变径原理

- 机械结构可变径:采用可伸缩的机械结构,如多节套筒、连杆机构等。通过调整机械结构的长度或角度,实现装置直径的变化。

- 液压系统可变径:利用液压系统的压力来驱动可变形的部件,如气囊、活塞等。通过改变液压系统的压力,使可变形部件膨胀或收缩,从而改变装置的直径。

(2)变位原理

- 轮式变位:装置上安装有多个轮子,通过控制轮子的转动方向和速度,实现装置在管道内的移动和旋转。

- 履带式变位:采用履带式行走机构,通过控制履带的运动方向和速度,实现装置在管道内的移动和转向。

- 螺旋推进式变位:装置上安装有螺旋推进器,通过旋转螺旋推进器,使装置在管道内前进或后退。同时,通过调整螺旋推进器的角度,可以实现装置的旋转和倾斜。

四、 实现与优化过程

一、实现过程

(1) 需求分析

- 明确管道处理的具体任务和要求,例如管道的类型、直径范围、处理的问题类型(维修、清洁、检测等)。

- 考虑工作环境,包括管道内的介质、压力、温度等因素。

(2)设计方案制定

- 机械结构设计:确定可变径和变位的实现方式。可以采用可伸缩的框架结构、气囊结构或其他机械机构来实现可变径;对于变位,可以考虑采用轮式、履带式或螺旋推进等方式。

- 控制系统设计:选择合适的传感器来检测管径和装置的位置姿态,如激光测距传感器、惯性导航传感器等。设计控制算法,实现对可变径和变位的精确控制。

- 动力系统设计:根据装置的工作需求,选择合适的动力源,如电机、液压系统等。

(3) 零部件选型与制造

- 根据设计方案,选择合适的零部件,如电机、传感器、液压元件等。确保零部件的质量和性能满足要求。

- 进行机械结构的制造和组装,保证结构的强度和精度。

(4) 控制系统开发

- 编写控制程序,实现对传感器数据的采集和处理,以及对动力系统的控制。

- 进行控制系统的调试和优化,确保装置能够稳定、准确地运行。

(5)集成与测试

- 将机械结构、控制系统和动力系统进行集成,形成完整的管道处理装置。

- 在实验室或实际管道环境中进行测试,验证装置的性能和功能。对测试中发现的问题进行改进和优化。

二、优化过程

(1)性能优化

- 提高可变径和变位的精度和速度,通过优化机械结构和控制算法,减少调整时间和误差。

- 增强装置的稳定性和可靠性,对关键部件进行强化设计,提高抗冲击和抗振动能力。

- 提升处理效率,例如优化清洁工具的设计、提高检测速度等。

(2) 适应性优化

- 扩大装置的适用管径范围,通过改进可变径机构,使其能够适应更多不同直径的管道。

- 增强对不同管道材质和形状的适应性,例如针对弯曲管道、异形管道等进行专门的设计优化。

- 提高对不同工作环境的适应能力,如增加防水、防尘、耐高温等功能。

(3)智能化优化

- 引入人工智能和机器学习技术,使装置能够自动识别管道问题类型,并选择合适的处理方式。

- 实现远程监控和操作,通过无线通信技术,操作人员可以在远程对装置进行控制和监测,提高工作的安全性和便捷性。

- 进行数据分析和故障诊断,利用传感器采集的数据进行分析,及时发现装置的潜在故障,并提供相应的维护建议。

(4) 成本优化

- 优化设计方案,减少零部件数量和复杂度,降低制造成本。

- 选择性价比高的零部件和材料,在保证性能的前提下降低成本。

- 提高装置的耐用性和可维护性,减少维修和更换成本。

五、 操作/运行环境

一、操作环境

(1) 操作人员要求

- 具备一定的专业知识和技能,熟悉管道处理装置的工作原理、操作方法和安全注意事项。

- 经过专门的培训,掌握装置的调试、运行和维护等操作流程。

(3) 操作空间

- 需要有足够的空间来放置和操作管道处理装置。对于较大型的装置,可能需要专门的车间或场地。

- 操作空间应保持通风良好,避免因装置运行产生的热量和废气积聚。

(4) 操作界面

- 装置应配备直观、易于操作的控制界面,如触摸屏、按钮和指示灯等。操作人员可以通过控制界面设置参数、启动和停止装置等操作。

- 控制界面应提供清晰的信息显示,如管径、位置、处理进度等,以便操作人员及时了解装置的运行状态。

二、运行环境

(1) 管道类型

- 可变径变位式管道处理装置适用于各种类型的管道,包括圆形管道、方形管道、矩形管道等。不同类型的管道可能需要不同的装置结构和操作方法。

- 管道的材质也会影响装置的运行,例如金属管道、塑料管道、混凝土管道等,需要根据管道材质选择合适的处理工具和方法。

(2) 管道直径和长度

- 装置的可变径范围应能够覆盖所处理管道的直径范围。对于较大直径的管道,可能需要更强大的动力和更坚固的结构。

- 管道的长度也会影响装置的运行效率和操作难度。较长的管道可能需要分段处理,或者采用更高效的推进方式。

(3)管道内介质

- 管道内的介质对装置的运行有重要影响。例如,对于输送液体的管道,需要考虑介质的腐蚀性、粘度和流速等因素;对于输送气体的管道,需要考虑介质的压力和温度等因素。

- 在处理含有易燃易爆介质的管道时,需要采取特殊的安全措施,确保操作的安全性。

(4) 环境温度和湿度

- 装置的运行环境温度和湿度应在其设计范围内。过高或过低的温度和湿度可能会影响装置的性能和寿命。

- 在恶劣的环境条件下,如高温、高湿度、腐蚀性环境等,需要对装置进行特殊的防护和维护。

(5) 安全要求

- 运行环境应符合相关的安全标准和规范,确保操作人员和周围环境的安全。

- 在处理危险介质的管道时,需要采取严格的安全措施,如防爆、防火、防毒等。

- 装置应配备必要的安全保护装置,如紧急停止按钮、过载保护装置等,以防止意外事故的发生。

七、应用和推广价

(1) 提高施工效率:

- 安装方便快捷,减少了传统管道连接方式所需的复杂工艺和大量人力物力。可以大大缩短施工周期,降低工程成本。

- 由于能够实现快速变位和管径调整,在紧急抢修和临时管道搭建等情况下具有明显优势,能够迅速恢复管道的正常运行。

(2) 降低维护成本:

- 具备良好的可维护性,当管道出现问题时,可以通过调整装置进行修复,无需大规模更换管道,节省了维护费用。

- 长期使用过程中,该装置的可靠性和稳定性能够减少管道故障的发生频率,降低维护工作量和成本。

(3) 节能环保:

过优化管道流量和压力控制,减少能源消耗,符合节能环保的要求。例如在给排水系统中,可以根据实际需求调整管径,降低水流阻力,提高能源利用效率。

- 在工业生产中,能够减少管道泄漏和能源浪费,降低对环境的影响。

(4) 推动行业发展:

- 通

- 可变径变位式管道处理装置的出现为管道行业带来了新的技术创新和发展机遇。它将推动管道设计、施工和维护技术的进步,提高整个行业的水平。

- 随着该装置的广泛应用和推广,将促进相关产业的发展,如材料制造、机械加工等,形成新的经济增长点值

八、其他说明

一、使用注意事项

(1) 安装前需对管道进行清理和检查,确保管道内部无杂物和损坏,以免影响装置的正常使用。

(2) 安装过程中应严格按照操作规程进行,确保装置安装牢固、密封良好。

(3) 在使用过程中,应定期对装置进行检查和维护,及时发现并处理潜在问题。

(4) 当进行管径调整或变位操作时,应缓慢进行,避免对管道造成过大的应力。

(5) 对于不同材质和规格的管道,应选择合适的装置型号和配件,以确保最佳的使用效果。

二、未来发展趋势

(1)小型化和轻量化:随着技术的不断进步,装置将朝着小型化、轻量化的方向发展,便于携带和安装。

(2)多功能集成:未来的装置可能会集成更多的功能,如检测、清洗、修复等,实现一站式管道处理。

(3)智能化和自动化:随着人工智能和自动化技术的发展,可变径变位式管道处理装置将更加智能化,能够自动适应不同的工作环境和需求。

(4)绿色环保:在材料选择和设计上,将更加注重环保性能,减少对环境的影响。